Диоксид циркония считается достаточно сложным материалом для обработки. За свою историю в 10-15 лет в стоматологии вещество было освоено и созданы методики, оборудование, которые позволяют с высокой точностью и качеством проводить фрезерование. Перспективный вариант и лучший на данный момент – это использование принципов CAD/CAM, которые подразумевают автоматическое сканирование, компьютерное моделирование и автоматизированное фрезерование на специальном станке с ЧПУ. Срок службы коронок из диоксида циркония достигает десятилетий, но специалисты говорят, что они могут прослужить всю жизнь. О тонкостях процесса ниже.

Основные аспекты диоксида циркония

Начинать процесс необходимо с правильного моделирования основы. Существует ряд требований по размерностям компонентов каркаса, площади участков соединения отдельных коронок:

— если мост предназначен для восстановления трех фронтальных зубов, то основа должна иметь циркулярную толщину в 0,5 мм, на участке режущего края – 0,7 мм при площади сечения соединений – 7 мм2;

— если восстанавливать предполагается 4 единицы, а промежуток составляет две, то все указанные параметры увеличиваются. Площадь участков соединения – 9 мм2, толщина циркулярная и по режущему краю соответственно 0,7 и 1 мм;

— на боковых сторонах реставрация требует увеличения площади соединений до 12 мм2.

Перед тем, как начнется этап моделирования, участки фиксации к основе шлифуются. Данный шаг требует соблюдения высокой степени осторожности, так как диоксид циркония до проведения спекания отличается повышенной хрупкостью и заготовки можно с легкостью испортить.

Далее на модели монтируется каркас и проводится обработка. В финале может потребоваться доводка, этап минимизируется в отношении трудоемкости благодаря современной методике CAD/CAM, но потребность не исключается полностью, так как небольшая величина утолщения сохраняется.

Доводка осуществляется при помощи спецкамней, которые запускаются на малых оборотах, либо турбинного наконечника с алмазными борами. Чтобы избежать вредных изменений микроструктуры из-за перегрева заготовки, на участок обработки постоянно подается вода. В случае с диоксидом запрещено использовать метод сепарации дисками, так как в этом случае высока вероятность образования микротрещин. В зоне сепарации поверхность заготовки оказывается сглаженной, а вот участок разлома приобретает мелкобугристую структуру. После доработки и очистки рекомендуется проводить восстановительный обжиг. Фиксация коронок из диоксида циркония проводится после приживления остальных компонентов конструкции.

| Материал: | Преимущества перед аналогами: |

| Диоксид циркония | — минимальные сроки адаптации к внедренной конструкции; — гипоаллергенный материал, не вызывающий негативных реакций организма; — продолжительный срок эксплуатации до 20 лет; — длительная гарантия, в среднем компании выполняют обязательства до 5 лет; — цвет и внешний вид имитирует природные зубы, подобрать оттенок можно под любой клинический случай; — масштаб препарирования челюсти небольшой, вмешательство ограниченное; — не меняется вид и структура под действием физических нагрузок, воздействия химических веществ. |

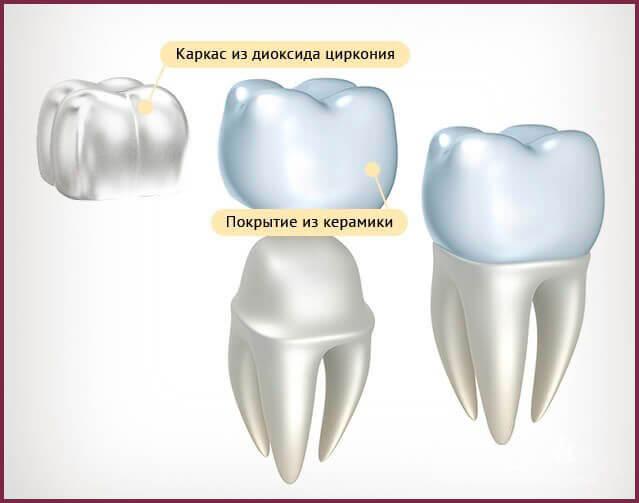

Когда блок в виде диска приобрел форму протеза, поверхность облицовывается фарфором. Происходит спекание заготовок, но предварительно внешняя поверхность окрашивается, чтобы готовые элементы полностью соответствовали натуральным зубам внешне.

Стоит отметить, что вариантов заготовок из диоксида циркония множество, но самый распространенный класс для фрезерных центров – это компоненты, полученные за счет изостатического прессования в жидкости, которые после реализации процесса спекаются.

Сам процесс фрезеровки происходит с применением диска, в этом виде сырье напоминает мел по мягкости. Так как при термообработке происходит усадка, размер фрезерованных элементов должен быть больше на четверть в среднем.

Бормашина – это самый пугающий и основной инструмент стоматолога.

Абатменты из диоксида циркония обладают отличными параметрами светопроницаемости, потому превосходят любые металлы, прочности при этом максимальная для всей группы керамики, к которой материал относят специалисты.

Характеристики и процесс получения заготовок

Сырье для заготовок – это циркон ZrSiO4, который трансформируется в диоксид ZrO2. Частично вещество стабилизируется иттрием, обогащение происходит за счет алюминия. В итоге заготовка приобретает ряд положительных свойств:

— прочность на изгиб более 1400 МПа;

— по Виккерсу твердость достигает 1200 единиц.

Указанные распространенные варианты заготовок получают за счет диффузионных процессов, зависящих от температурных условий. Изменения проходят на границе фракций, в поверхностном слое и в самом объеме, если описанные события замедлены, то используется давление, ускоряющее.

Циркон так же обрабатывают с помощью специальных добавок, порошок в результате получается реагентным. Затем происходит соединение с агломерационными и вспомогательными присадками. Первый вариант оказывает влияние на процесс спекания и итоговые качества, второй класс – влияет на формообразование. Так как делают коронки из диоксида циркония на станке, точность их максимальна.

Процесс фрезерования

Методика фрезерования с использованием автоматизированных систем и компьютерных программ на сегодняшний день обладает наилучшими перспективами. Точность на высоте, ручные операции сведены к минимуму, добиться лучшего качества пока не удалось. Максимальной эстетики при работе с описываемыми коронками можно добиться, если использовать специальные колпачки — формирователи десны, цена которых доступна.

Существует множество вариантов сырья, от которого зависит и методика обработки. Недостатком является тот факт, что современные производители в погоне за клиентами создают специфические виды диоксида циркония и подгоняют свои производственные системы под параметры заготовок. Используя станки определенной марки, лучше ограничиться закупками материала у одноименного бренда. Чтобы удостовериться в правильном поведении полученной заготовки, рекомендуем следующее:

— тщательно ознакомиться с инструкцией, которая прилагается к закупленной партии товара;

— получить информацию о коэффициенте расширения, который демонстрирует продукция;

— необходимые данные ввести в программу станка для полного соответствия метода обработке параметрам циркония. В первую очередь программа откорректирует показатель усадки после термообработки, который варьируется в диапазоне 20-25%.

После того, как проведена цифровая обработка и программа получила все необходимые данные для работы, включая информацию о пространственной модели, задействуется блок управления фрезерного оборудования.

Процесс обработки достаточно продолжительный, в процессе может потребоваться замена фрез, если используемые компоненты вышли из строя.

Синтеризация

Это завершающий этап обработки, который позволяет диоксиду циркония приобрести качества, столь высоко оцениваемые стоматологами. После фрезеровки происходит обработка и покраска заготовок, затем они сушатся, для чего требуется специальная печь или более простые средства, даже фен подойдет. Если опустить этап сушки, то поверхность может получить микротрещины, которые быстро разрушат компоненты протезирования. Преимущества коронок из диоксида циркония в сочетании эстетики и прочности.

Сама синтеризация проводится по определенной методике, которую так же каждый производитель рекомендует определенного типа для своей продукции. Короткие программы начинаются от 90 минут, стандартные и длинные, естественно, дольше. Обычный достигает 9-12 часов с учетом интервала остывания. Режимы для обработки могут различаться для различных типов циркония, например, вместе не рекомендуется запекать опаковый и транслюцентный материал. Наилучший выбор для лаборатории – это специальная печь, которая настраивается по режимам обработки. Такой вариант позволит выполнять широкий спектр задач на одном оборудовании.

В процессе синтеризации потребуются специальные шарики, на которых размещаются каркасы. Наполнитель в емкости снижает сцепление каркаса с поверхностью, потому сохраняется форма системы и усадка происходит без угрозы повреждения деталей. Безметалловая коронка на основе диоксида циркония не вызывает электрохимические реакции во рту.

Все этапы обработки материала высокотехнологичны, потому для получения качественного результат требуется строго соблюдать все предписания и нормы.